L’obiettivo del cavo per alte temperature è quello di resistere al calore estremo senza perdere efficienza. In fabbrica, nei laboratori, in impianti in cui forni, resistenze, motori e sensori lavorano per ore a livelli termici importanti, il collegamento elettrico diventa un punto sensibile. Qui il cavo è determinante, con materiali giusti, isolamento adatto, schermature dove servono e, soprattutto, coerenza tra progetto e utilizzo reale.

Quando queste condizioni sono presenti, le linee funzionano correttamente e aumenta la sicurezza dell’ambiente produttivo. Per avere un riferimento concreto nel settore, Caviterm, attiva nella progettazione e nella fornitura di cavi speciali per l’industria, offre sia cavi personalizzati sia soluzioni standard in pronta consegna, così da coprire esigenze diverse senza rallentare i tempi.

Cos’è un cavo per alte temperature e come lavora

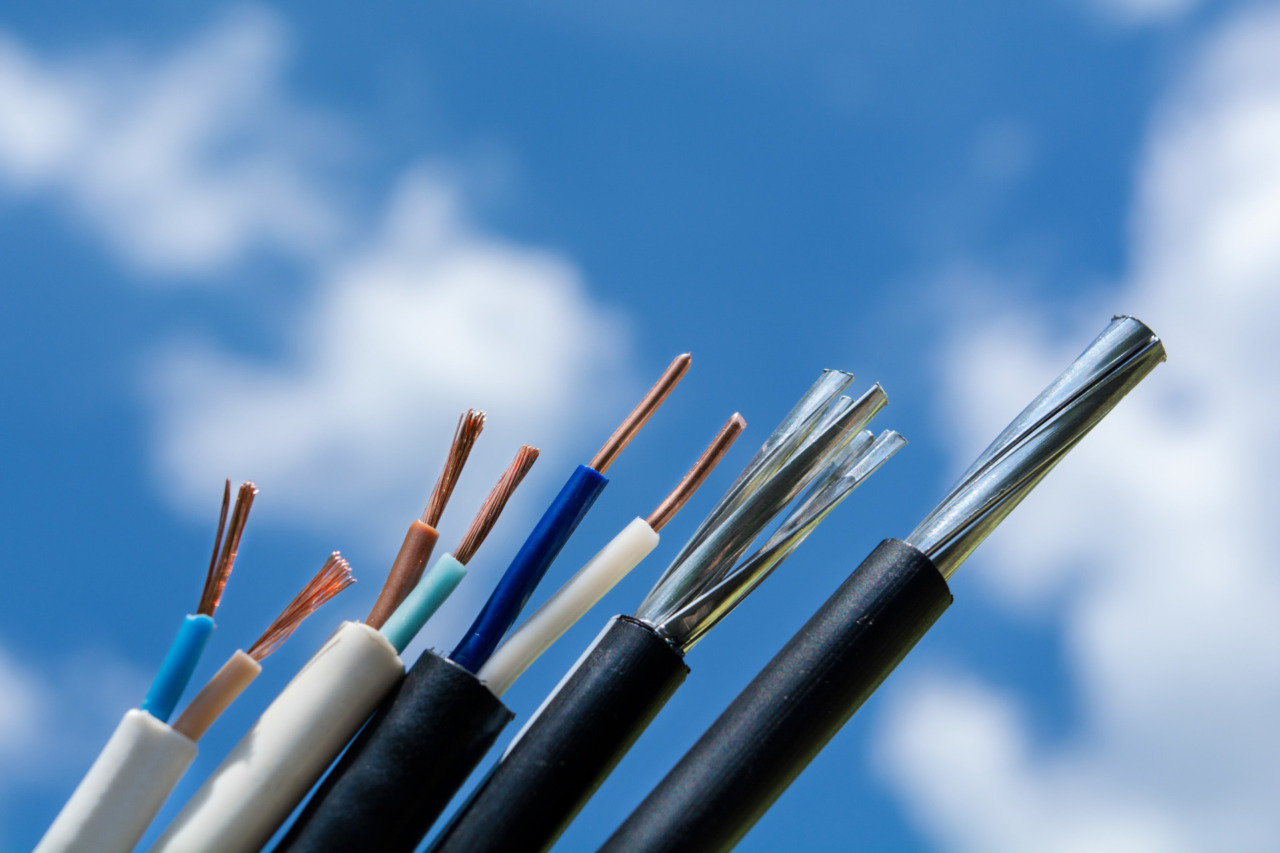

Il cavo per alte temperature non è un semplice conduttore con guaina più robusta. Mette insieme, invece, un’anima conduttrice (spesso rame stagnato o nichelato, ma in alcune applicazioni anche leghe dedicate) con stratificazioni di isolamento e rivestimenti pensati per resistere a calore, agenti chimici, abrasione e cicli termici particolari. La parte centrale del cavo conduce energia o segnali, gli strati di protezione intorno fanno in modo che vengano evitati danni e cortocircuiti, mantengono la flessibilità e tengono lontani i rischi.

A seconda dell’area di utilizzo e della temperatura, possono cambiare i materiali. Per esempio, si possono usare silicone per assicurare elasticità e tenuta termica stabile, PTFE, FEP e PFA quando occorre anche resistenza chimica spinta, fibre specifiche per ambienti roventi, rivestimenti ceramici nelle aree vicine a bruciatori.

A volte la parte esterna protegge da tagli e sfregamenti, in altre situazioni serve una schermatura per contenere disturbi elettromagnetici su linee di segnale. Tutto ruota attorno alla corrispondenza tra temperatura reale, condizioni meccaniche e vita utile attesa.

Le applicazioni tipiche dei cavi per temperature elevate

Spostando l’attenzione sugli impianti, il cavo per alte temperature trova spazio in contesti molto diversi tra loro. Si possono fare, a questo proposito, alcuni esempi di applicazione. Nella siderurgia questi cavi speciali vengono impiegati nelle aree vicine a forni e colate, nella vetreria seguono percorsi esposti a radiazione termica e polveri sottili, nei cementifici lavorano in ambienti abrasivi, nel chimico e nel farmaceutico resistono a lavaggi frequenti e a sostanze aggressive.

Inoltre, nel settore alimentare supportano linee con sterilizzazioni a caldo, nell’ambito automotive restano accanto a motori, marmitte o banchi prova, nell’industria aerospaziale riescono a sopportare temperature particolarmente alte e vibrazioni. Infine, per fare un altro esempio, nell’elettronica di potenza collegano resistenze, sensori e termocoppie.

Chi progetta quadri, linee e macchine sa bene che il cavo giusto non si sceglie in maniera casuale, perché la decisione corretta va presa quando si valutano la temperatura continua, i picchi, la presenza di oli, vapori, polveri, l’eventuale contatto con parti mobili, il raggio di curvatura e la necessità di schermatura. Da tutto questo deriva una scelta coerente tra sezione, isolamento, guaina, eventuali tubi protettivi e accessori di posa.

Si può pensare, per esempio, a ciò che accade nel caso di un forno metallurgico. In queste situazioni, il cavo ha a che fare con temperature elevate e variabili, vibrazioni, polveri metalliche, aperture e chiusure che creano colpi di calore sulle parti esposte.

Un cavo specifico per forni industriali con rivestimenti, guaina esterna e protezione apposita resiste al calore e a contatti accidentali con superfici calde. In presenza di termocoppie, serve un cavo di compensazione adeguato e, se nel percorso ci sono inverter o linee di potenza, con una schermatura efficace si mantiene pulito il segnale.

Perché utilizzare questi cavi speciali

I benefici non sono teorici: quando il cavo termoresistente è correttamente inserito nell’ambiente produttivo, le linee restano stabili più a lungo e i costi indiretti si riducono.

Anche la sicurezza ne guadagna, grazie all’isolamento integro, alle perdite ridotte, al contenimento del rischio di incendi, ai cablaggi che non si consumano nel ciclo caldo-freddo. Tra i vantaggi di questi cavi resistenti si possono citare i seguenti:

- quando il calore è particolarmente presente, un cavo resistente mantiene isolamento e proprietà meccaniche anche con picchi ripetuti;

- dove l’ambiente è aggressivo, specifici materiali aiutano a gestire al meglio lavaggi, vapori e abrasioni;

- nei percorsi tortuosi, guaine e conduttori studiati per la flessibilità evitano rotture interne e microfratture.

Cosa cambierà nei prossimi anni

Gli impianti di produzione necessitano sempre più di una densità di potenza elevata, di spazi ridotti, di cicli rapidi e di sensori diffusi. Per rispondere a tutte queste esigenze, i cavi resistenti al calore presentano guaine capaci di sopportare lavaggi frequenti, formulazioni a bassa emissione di fumi e acidi, rivestimenti leggeri ma allo stesso tempo robusti.

Si lavora, quindi, sulla tracciabilità dei lotti, sui controlli di produzione e su test accelerati che riproducono anni di esercizio in tempi brevi. L’obiettivo consiste nel poter contare su continuità e stabilità anche quando l’ambiente impone curve strette e temperature elevate. Guardando al futuro dell’industria, l’aspettativa è evidente: cavi che durano di più, installazioni ancora più semplici, minori stop produttivi imprevisti.